BERNARD Charles-Henri

GOURCE Vincent

JOURDIN François-Xavier

A partir d'une étude préalable sur l'identification des moyens modernes disponibles dans le laboratoire SSI, comment faire évoluer le microtour?

Réalisation d'une partie de l'algorithme de commande.

Réalisation d'une tourelle capable de recevoir des outils d'usinage extérieur ET intérieur (outils à aléser, dresser intérieur, etc...).

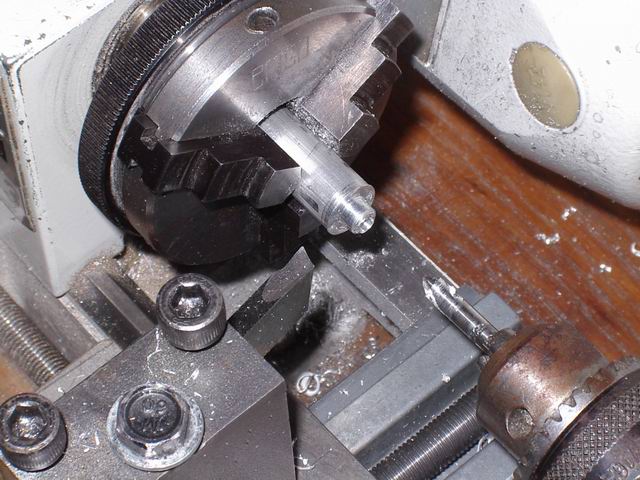

Le microtour JEULIN fonctionne à l'aide d'une interface PC obsolète et d'une tourelle porte-outil exclusivement adaptée aux outils d'usinages extérieur.

Étude de l'algorithme de commande du trainard, puis implémentation en langage C à l'aide de la plate-forme de développement « Dev-Cpp » sous Windows 98. Étude et modélisation sous « SolidWorks » de la nouvelle tourelle.

La machine que nous allons étudier est un mécanisme où l'on peut fixer une pièce

qui va tourner sur elle-même pour être travaillée. Cette machine fonctionne sous un

système d'exploitation dépassé et ne peut effectuer que des usinages extérieurs sur la

pièce. Notre sujet de PPE est la suite logique d'un sujet de PPE de l'année dernière, le

travail précédent était destiné à faire évoluer le microtour à l'aide des moyens modernes

disponibles dans le laboratoire SSI.

Nous répondrons à la même problématique.

Pour débuter cette étude du sujet nous sommes parti des documents du micro-tour; comprenant les schémas du trainard, ceux du charriot, des vis et des productions réalisées par le groupe qui a travaillé sur ce sujet l’an dernier. Nous avons alors débuté l’analyse fonctionnelle en commençant par la réalisation de la bête à corne ci-dessous. Elle nous permet d’identifier, à partir du travail réalisé l’an dernier, l’objectif principal à accomplir cette année; en fonction de l’utilisateur, du produit à réaliser , de la valeur modifiée et de la valeur ajoutée.

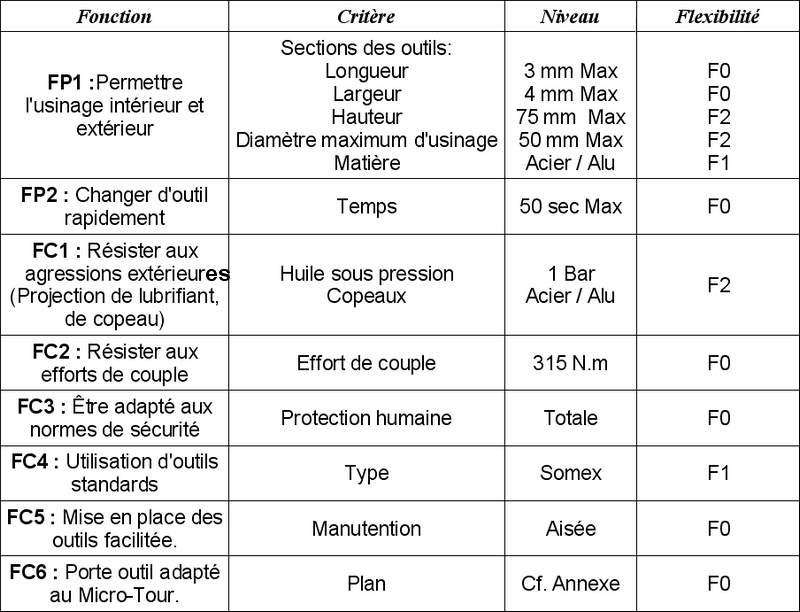

Le diagramme pieuvre ci-dessous nous a permis de déterminer les deux fonctions principales FPn que doit réaliser le microtour à l'issu de notre travail. Ces fonctions principales, pour être réalisables , impliquent de nous soumettre en plus à des fonctions contraintes FCn que l’on a identifié par les fonctions contraintes FCn qui orientent nos choix de solution pour la réalisation du produit final. On identifie les liens entre les fonctions contraintes, les fonctions principales et le micro-tour.

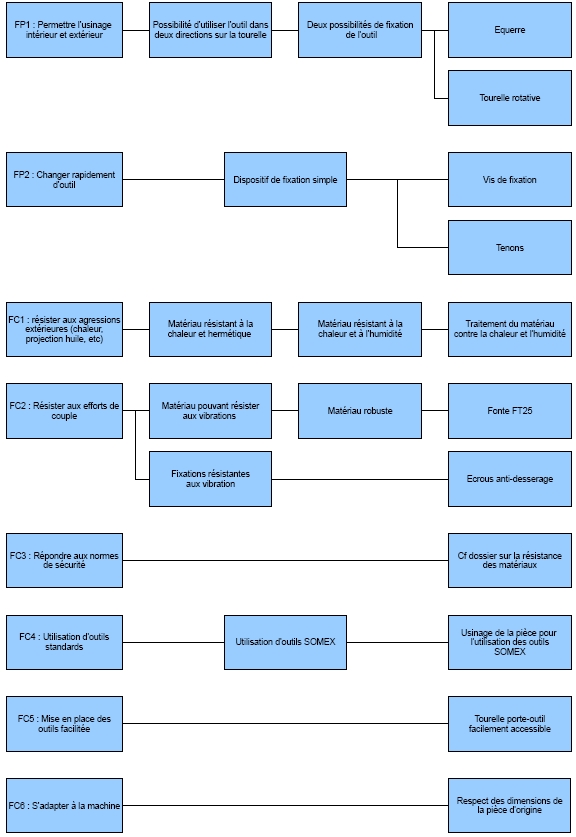

Après réalisation du diagramme FAST nous avons décidé d’opter pour une tourelle

non rotative pour éviter les problèmes dus à l’usure par corrosion à cause des copeaux de

métaux qui peuvent se glisser entre la tourelle et son support ainsi que dans le dispositif

de fixation qui permet à la tourelle de pivoter. Nous avons donc choisi un système de

fixation simple qui évite de faire des modifications complexes de la tourelle tout en

permettant l’usinage intérieur et extérieur pour respecter les objectifs du cahier des

charges que nous nous étions fixé. La solution technologique sélectionnée est donc

l'usinage suivant une équerre.

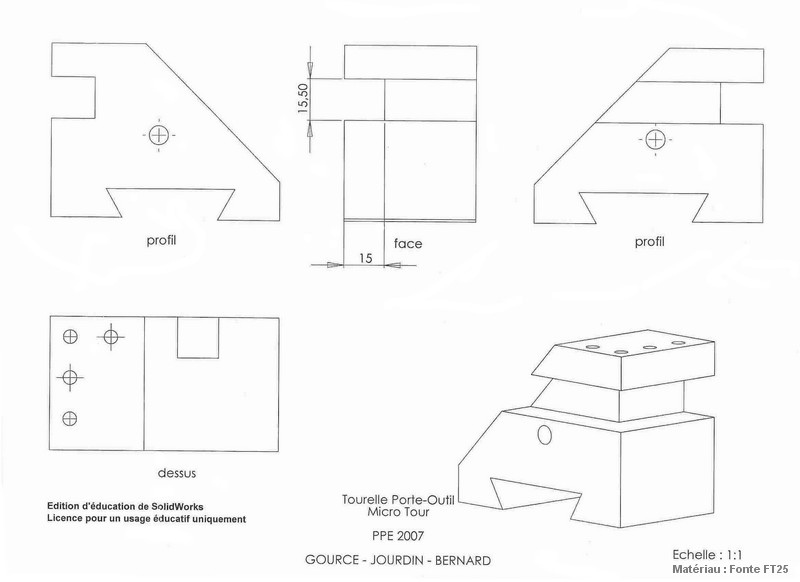

Nous avons donc choisi la solution de l'usinage de la pièce comme le montre la mise en plan suivante:

Nous avons décidé de conserver le matériau utilisé: la fonte FT25 robuste, et facilement exploitable.

Pour vérifier que la solution technologique sélectionnée convenait pour la réalisation de la tourelle porte-outil, répondant aux cahier des charges, nous avons étudié la résistance des matériaux:

Nos connaissances ne permettaient pas de traiter ce problème, nous avons alors fait usage d'un logiciel de calcul de RDM.

Pour ce faire voici les critères utilisés:

| Fonte FT25 | Re = 150 MN/m² |

| Coefficient de sécurité | S = 4 |

Condition de résistance:

D'après le logiciel de calcul, la pression maximal appliquée sur la nouvelle version du porte-outil, au niveau du nouvel usinage est de 3MN/m² → σmax = 3 MN/m².

Nous avons aussi pris en compte les effort dynamique (lorsque l'outil entre en contact avec la pièce à usiner), ainsi nous avons choisi un coefficient de sécurité k = 5.

Pour conclure, la nouvelle version de la tourelle porte-outil résistera bien à tous les efforts appliqués donc la solution technologique trouvée convient parfaitement.

Le moteur pas à pas est un moteur synchrone particulier. Ces moteurs sont

composés d'un barreau de fer doux ainsi qu’un certain nombre de bobines. Lorsqu'on

alimente une bobine, elle devient un électro-aimant, ainsi le barreau de fer cherche

naturellement à s'orienter suivant le champ magnétique. Le moteur pas à pas est avant

tout un actionneur de positionnement, bien qu’une rotation continue soit possible. Afin

d’augmenter la précision du moteur, il faut augmenter le nombre de pas du moteur.

Afin de faire tourner le moteur d’un pas, il faut alimenter une bobine. On alimentera d’abord la bobine 1, puis la 2, la 3 etc. Pour faire tourner le moteur dans l’autre sens, il suffit d’inverser l’ordre de la séquence. Afin d’augmenter le Couple Moteur, il est aussi possible d’alimenter 2 Bobines en même temps. Cependant on ne peut pas effectuer cette séquence à n’importe quelle vitesse. En effet, pour des raisons internes aux moteurs, un délai entre chaque impulsion électrique est nécessaire afin de ne pas « perdre » des pas.

Le Moteur pas à pas du Micro-Tour est un moteur de 200 Pas, et dispose de 4

bobines. Un délai entre chaque impulsion de 5 ms est nécessaire.

La séquence pour effectuer un pas est la suivante :

Le convertisseur Millimètre – Pas, va nous permettre de déplacer le Porte-outils à

une distance souhaitée.

Afin de réaliser ce convertisseur nous avons eu besoin des informations suivantes,

trouvée dans le dossier Technique :

Moteur : 200 pas

Pas de la Vis : 1 mm

Lorsque le moteur effectue un tour complet (360°), il a effectué 200 pas, mais la vis

a avancé d’un millimètre.

D’où 1 mm = 200 pas

Code C++ Disponible en Annexe

Maintenant que nous avons notre convertisseur pas à pas et que nous connaissons

la séquence que nous devons réaliser pour effectuer un pas, nous allons voir ce que nous

devons envoyer au micro-tour, et comment le faire.

D’après l’étude effectuée l’année dernière, nous savons que le port utilisé par le

moteur Traînard est le port B (0x28D), et utilise les bits 0 à 3. Pour alimenter une bobine

nous devons envoyer un niveau Logique « 0 ». La bobine 1 correspond au bit 0, la bobine

2 au bit 1, la bobine 3 au bit 2, et la bobine 4 au bit 3.

Nous devons donc envoyer pour le pas 1 l’information suivante (sur 4 bits) : 1100.

Les autres bits n’étant pas utilisés pour le moteur traînard nous les laisserons à 1.

Nous devons donc appliquer la séquence suivante : 11111100, 11110110, 11110011,

11111100.

Soit en hexadécimal : FC, F6, F3, F9.

Pour envoyer une information sur un port donné, nous allons utiliser la commande

PortOut en C++.

Sa syntaxe est la suivante : PortOut (Adresse du port, Séquence).

Pour le Pas 1 nous devrons faire : PortOut (0x28D, 0xFC).

Nous connaissons désormais la séquence à envoyer, comment l’envoyer, et le

nombre de pas à exécuter.

Pour effectuer l’envoi des séquences pour le nombre de pas souhaité, nous allons

faire une boucle. Tant que le nombre de pas souhaité n’est pas atteint, on recommence la

boucle.

Afin de savoir quelle information on doit envoyer, c’est à dire quelle bobine

alimenter, il nous faut créer un tableau avec les informations a envoyer, puis nous allons

faire une division entière du nombre de pas jusqu'à ce que le résultat soit inférieur ou égal

à 4.

Pour le déplacement négatif, nous devrons effectuer la séquence précédente dans

l'ordre inverse soit (F9, F3, F6, FC).

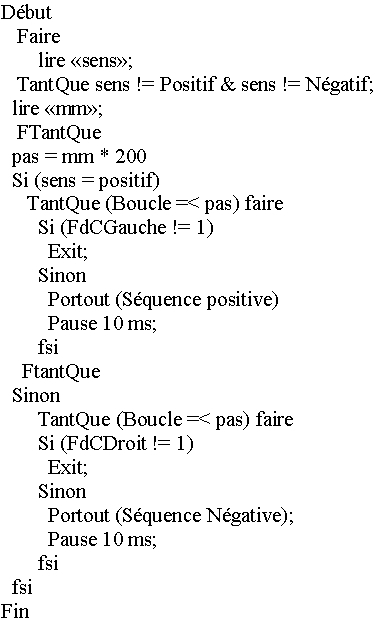

Algorigramme :

Algorithme ;

Programme :

La commande du chariot est sensiblement la même que la commande du Traînard.

Le Moteur du Chariot est lui aussi sur le Port B, mais utilise les bits 4 à 7. La

séquence à envoyer n'est donc plus la même.

Nous devons donc appliquer la séquence suivante : 11001111, 01101111,

00111111, 11001111.

Soit en Hexadécimal :CF, 6F, 3F, 9F.

L'algorithme est donc le même, seule la séquence changera.

Commande chariot :

Cliquez ici pour télécharger le programme

Contactez gource(chez)free.fr pour le code source du programme